Решения для литья под давлением для корпусов бытовой электроники

——

Компания КРМОЛД может предложить индивидуальные решения по литью под давлением для корпусов бытовой электроники в соответствии с производственными потребностями заказчика. Благодаря анализу корпусов бытовой электроники или других электронных продуктов мы можем спроектировать литьевые формы, которые будут соответствовать производственным потребностям. Структура полости форм должна быть спроектирована таким образом, чтобы она точно соответствовала геометрической форме корпусов электроники, а литьевые формы для корпусов бытовой электроники изготавливаются с точностью с помощью оборудования с ЧПУ. КРМОЛД

Пресс-форма для литья под давлением электронных потребительских корпусов КРМОЛД может помочь клиентам достичь массового производства прототипов электронных компонентов, необходимых для производства, посредством нагрева и плавления пластикового сырья в спроектированной полости формы, после охлаждения и формования для формирования оболочки в соответствии с потребностями дизайна электронного продукта. Как один из важных инструментов для производства электронных потребительских корпусов, точность, качество и эффективность формования и извлечения из формы пресс-формы для литья под давлением определяют эффективность производства конечного пластикового продукта, такого как литьевая выпуклая форма (сердечник), вогнутая форма (полость), которая напрямую определяет размерную точность и детали поверхности оболочки. Поэтому, как обеспечить качество производства литьевых форм, имеет решающее значение.

Как обеспечить качество литьевых форм?

——

«КРМОЛД — профессиональный производитель пресс-форм для литья пластмасс под давлением в Китае, который на протяжении почти 20 лет специализируется на проектировании и производстве пресс-форм для литья пластмасс под давлением, стремясь к повышению качества продукции, изготавливаемой методом литья пластмасс под давлением, для наших клиентов».

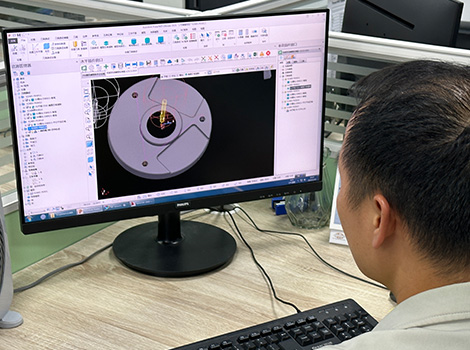

В компании КРМОЛД работает профессиональная команда по проектированию литьевых форм, использующая передовое программное обеспечение САПР/КАЕ для выполнения 3D-моделирования, анализа потоков и термического анализа литьевых форм путем анализа потребительской электроники, оптимизации конструкции полостей, литников и систем охлаждения, а также снижения термических напряжений и ошибок усадки.

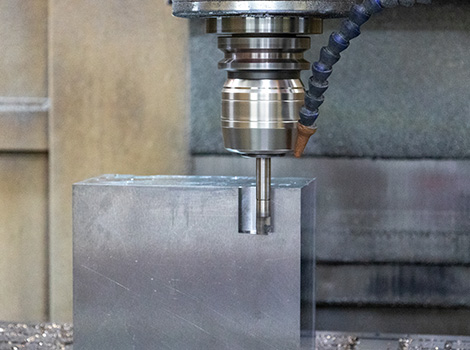

Для обеспечения качества изготовления литьевых форм для корпусов электронных приборов компания КРМОЛД использует прецизионное производственное оборудование известных международных брендов, например, японское оборудование для обработки с ЧПУ Мори Сэйки, японское оборудование для электроэрозионной обработки Макино и другие передовые производственные процессы, позволяющие гарантировать, что геометрические размеры и качество поверхности каждой детали соответствуют требованиям проекта.

КРМОЛД дополнительно повышает твердость и стабильность материала за счет строгой термической обработки и процессов обработки поверхности при изготовлении литьевых форм для снижения риска деформации при последующей обработке.

КРМОЛД создала полную систему контроля качества для литьевых форм. После завершения процесса изготовления литьевых форм КРМОЛД организует прохождение форм через прецизионное испытательное оборудование, такое как вторичное и третичное прецизионное испытательное оборудование, чтобы удивить точностью точных измерений. В то же время КРМОЛД организует сборку и пробный процесс формования литьевых форм на заводе и установит литьевые формы в литьевую машину для фактического производственного испытания, чтобы гарантировать точность готовой продукции.

Преимущество литья под давлением корпусов электронных устройств

——

1. Повышение эффективности производства корпусов электронных потребительских товаров.

Литье под давлением позволяет достичь высокоскоростного, непрерывного массового производства, на ранней стадии разбавления формовочной смеси себестоимость каждого продукта чрезвычайно низкая, что очень подходит для потребительской электроники, на которую существует высокий рыночный спрос.

2.Реализация сложных структурных проектов

Современные конструкции корпусов электронных устройств часто содержат небольшие отверстия, тонкостенные конструкции и сложные геометрические формы. Процесс литья под давлением с использованием прецизионных пресс-форм может гарантировать, что каждая деталь будет соответствовать заданным размерам и требованиям к внешнему виду, тем самым улучшая общее качество продукта.

3. Совместимость с несколькими материалами

Корпуса электронных потребительских товаров могут быть обработаны АБС, ПК, ПП и другими высокопроизводительными пластиками, эти материалы обладают ударопрочностью, термостойкостью, изоляционными и другими характеристиками, чтобы соответствовать требованиям физических свойств и безопасности электронных изделий.

Распространенные литьевые изделия для корпусов бытовой электроники

——

●Корпуса для мобильных телефонов и планшетов

С помощью литьевых форм можно изготавливать задние крышки, лицевые панели, панели клавиш и корпуса планшетов для мобильных телефонов, для которых требуются точные формы для создания небольших отверстий и изогнутых деталей.

●Корпуса для ноутбуков и компьютеров

Процессы литья под давлением используются для создания легких, высокопрочных шасси с гладкой поверхностью и внутренних разделителей, отвечающих требованиям сборки.

●Корпуса для цифровых фото- и видеокамер

Высокоточные литьевые формы позволяют воспроизводить сложные конструкции оптических компонентов, обеспечивая изысканный внешний вид и хорошее рассеивание тепла.

●Корпуса для умных носимых устройств

С помощью литьевых форм можно изготавливать умные часы, фитнес-браслеты и т. д. Эти изделия часто имеют небольшие размеры и требуют чрезвычайно высоких допусков размеров и точности.

●Корпус электронных аксессуаров

С помощью литьевых форм можно изготавливать корпуса зарядных устройств, пультов дистанционного управления, корпуса наушников, корпуса USB-портов и т. д. Для обеспечения качества сборки этих изделий требуется высокая точность и последовательность.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

4. Как обеспечить точность размеров формы и однородность продукции?

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ.

Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования.

Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

5. Формы легко изнашиваются или имеют короткий срок службы. Как это улучшить?

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).