KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259Общее содержание

1/Введение в литье под давлением панелей кондиционирования воздуха

2/Процесс проектирования литьевой формы для панелей кондиционирования воздуха

3/Ключевые соображения по проектированию литьевых форм для панелей кондиционирования воздуха

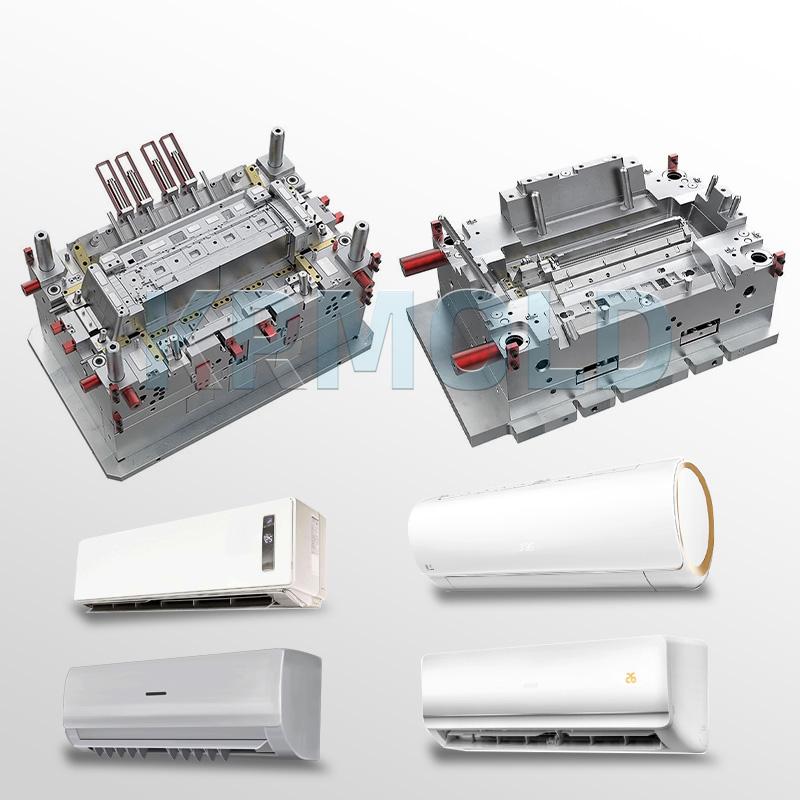

Формы для литья панелей кондиционирования воздухаСпециально разработаны для высокоточного производства пластиковых панелей для кондиционеров в больших объёмах, широко используемых при монтаже систем кондиционирования. Конструкция пресс-формы для пластиковых корпусов кондиционеров имеет решающее значение, поскольку напрямую определяет срок службы пресс-формы и качество пластиковых изделий. В этой статье КРМОЛД подробно рассматривается процесс проектирования и ключевые аспекты пресс-форм для пластиковых корпусов кондиционеров, что призвано предоставить практические рекомендации специалистам в смежных отраслях.

1/Введение в литье под давлением панелей кондиционирования воздуха

Пластиковая форма для корпуса кондиционераспециально разработаны для производства пластиковых компонентов для кондиционеров. Как правило, эти литьевые формы для панелей кондиционеров изготавливаются из высококачественных материалов, таких как сталь или алюминий, и точно спроектированы для обеспечения стабильности размеров, формы и качества пластиковых деталей. Процесс изготовления пресс-форм для корпусов кондиционеров включает в себя следующие основные этапы: -Этап проектирования: создание конструкции детали с использованием программного обеспечения автоматизированного проектирования. -Быстрое прототипирование: создание прототипов с использованием технологий быстрого прототипирования (таких как 3D-печать или обработка на станках с ЧПУ). -Изготовление пластиковой формы для корпуса кондиционера: После утверждения прототипа изготавливается фактическая литьевая форма для панели кондиционера с использованием литья металла под давлением или литья по выплавляемым моделям. После завершения изготовления пластиковой формы для корпуса кондиционера её помещают в литьевую машину. Машина нагревает пластик и впрыскивает его в полость формы, затем охлаждает и затвердевает, придавая желаемую форму. Готовая деталь извлекается из формы для панели кондиционера и проходит контроль качества. Если она проходит контроль, отправляется заказчику. |  |

2/Процесс проектирования литьевой формы для панелей кондиционирования воздуха

Пластиковая форма для корпуса кондиционераПроектирование — сложный и длительный процесс, включающий в себя, в основном, следующие этапы:

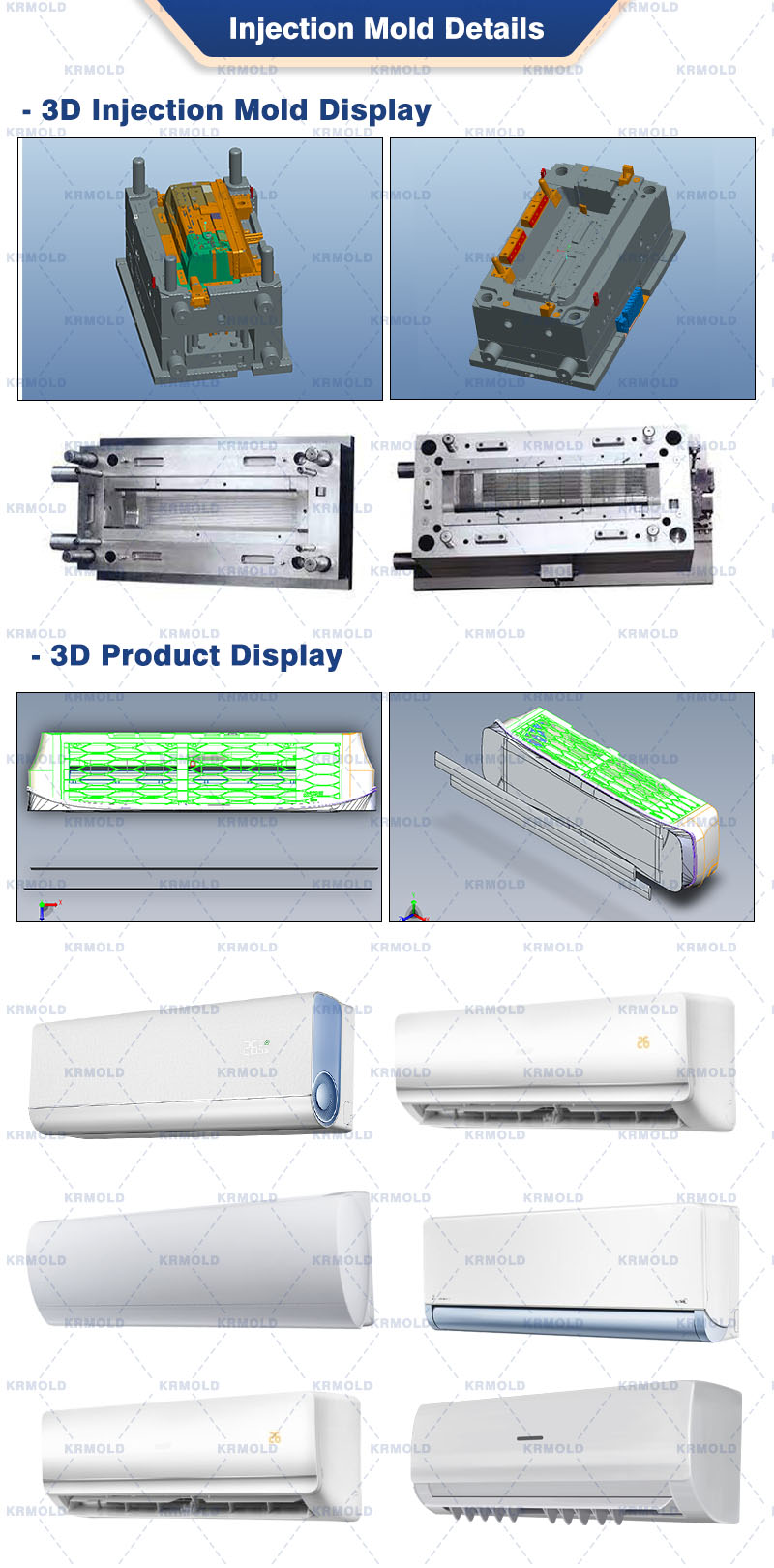

2.1 3D-моделирование литьевой формы для панелей кондиционера

Для обеспечения точности проектирования сначала требуется 3D-модель панели кондиционера. Внешняя поверхность этого пластикового изделия должна быть глянцевой и без дефектов, таких как холодные пятна или помутнения. Кроме того, учитывая большую длину, ширину и высоту пластиковой детали, а также её сложную форму, проектированию необходимо уделить особое внимание.

2.2 Анализ пластиковых деталей для пресс-формы корпуса кондиционера

После создания 3D-модели следующим шагом является анализ пластиковой детали. На этом этапе ключевым моментом является определение поверхности разъема пресс-формы для пластикового корпуса кондиционера. Выбор поверхности разъема напрямую влияет на простоту извлечения из формы и сложность конструкции литьевой формы для панели кондиционера. Поэтому при проектировании необходимо всесторонне учитывать простоту конструкции пресс-формы и точность обработки пластиковой детали.

2.3 Конструкция разделительной поверхности для пластиковой формы корпуса кондиционера

При выборе поверхности разъема необходимо обеспечить плавное извлечение из формы, упростить конструкцию пресс-формы для литья панелей кондиционера и гарантировать точность поверхности пластиковой детали. Полость формы должна быть достаточной для размещения внешней поверхности пластиковой детали. Линия разъема должна быть спроектирована в местах, где формование затруднено, например, в решетке в верхней части пластиковой детали, чтобы использовать зазор между подвижным блоком пресс-формы и линией разъема для вентиляции.

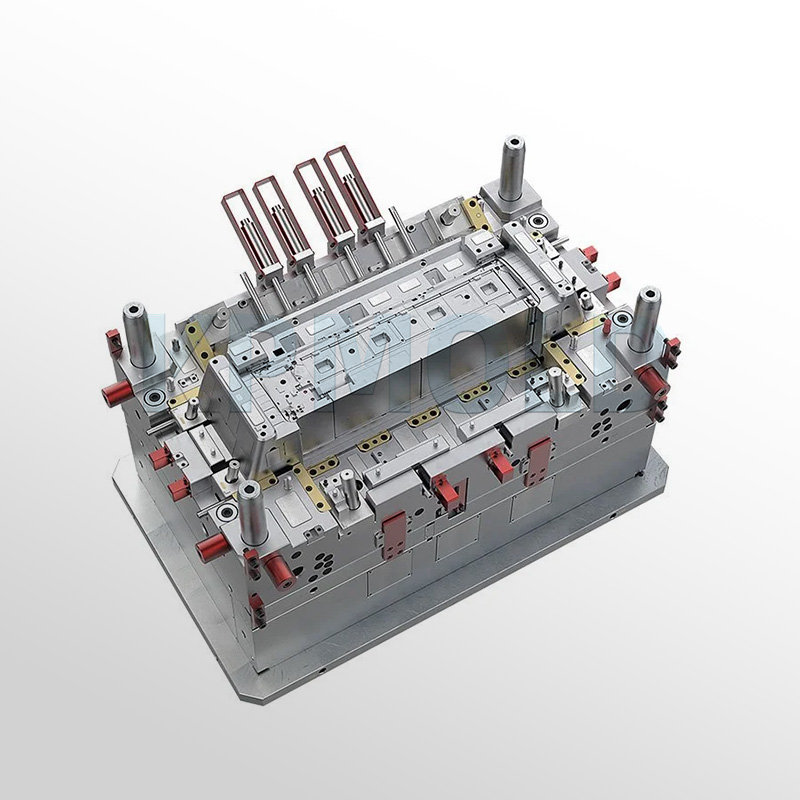

2.4. Конструкция сердечника и полости для пластиковой формы корпуса кондиционера

Из-за большого объёма пресс-формы проектирование сердечника и полости как единого узла может привести к перерасходу материала, снижению точности и деформации при обработке. Поэтому литьевые формы для панелей кондиционеров обычно имеют конструкцию с замковым соединением, что позволяет эффективно удалять газ из полости.

2.5 Конструкция механизма вытягивания сердечника для литья под давлением панелей кондиционера

Механизм вытягивания сердечника необходим длялитьевые формы для панелей кондиционирования воздухаКонструкция бокового тягового устройства должна быть интегрирована с линией разъема, делая его частью подвижной формы. При открытии формы пластиковая деталь плотно прилегает к сердечнику и перемещается вместе с подвижной частью формы. Ползунок бокового тягового устройства также перемещается соответствующим образом, завершая процесс извлечения сердечника.

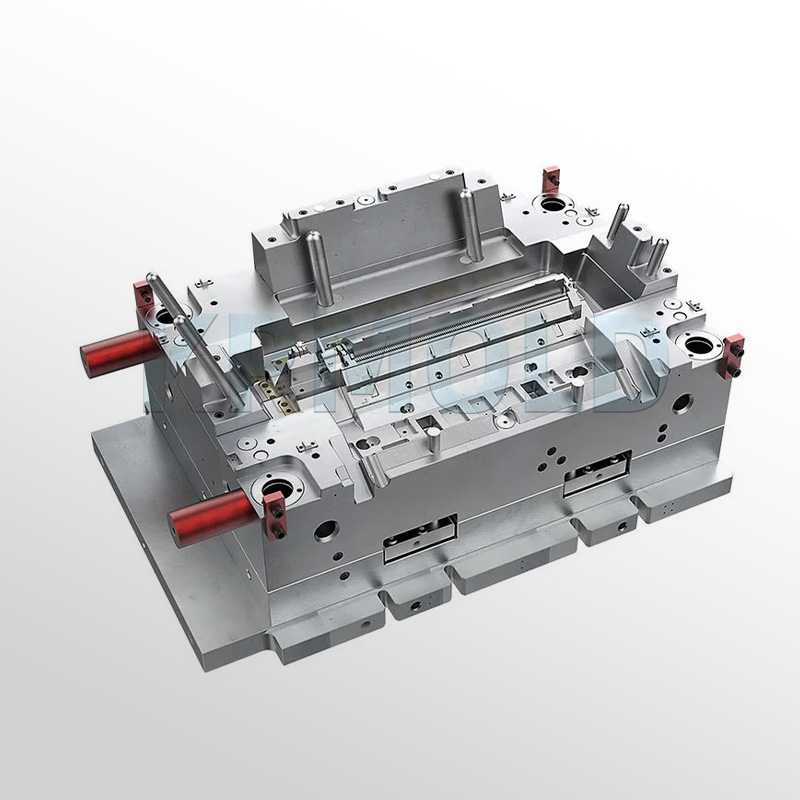

2.6 Конструкция литниковой системы для литья под давлением панелей кондиционера

Литниковая система — это общее название пути потока расплавленного пластика из сопла в полость формы. Правильно спроектированная литниковая система обеспечивает плавный поток расплава. Поэтому при проектировании следует уделить особое внимание форме и размерам литниковой системы, чтобы обеспечить плавный впрыск и поддержание давления.

2.7 Проектирование системы охлаждения для литья под давлением панелей кондиционера

Поскольку в процессе литья под давлением в центре пресс-формы пластикового корпуса кондиционера возникают высокие температуры, конструкция системы охлаждения должна обеспечивать равномерное распределение температуры внутри пресс-формы панели кондиционера и соответствовать требованиям к экономичному количеству циклов литья. Система охлаждения неподвижной части пресс-формы должна включать охлаждающий контур в фиксирующей пластине полости, повторяющий форму пластиковой детали.

3/Ключевые соображения по проектированию литьевых форм для панелей кондиционирования воздуха

При проектировании пластиковой формы корпуса кондиционера особого внимания заслуживают несколько ключевых моментов:

3.1 Выбор материала для литья под давлением панелей кондиционера

Материал пресс-формы напрямую влияет на срок службы пластиковой формы для корпуса кондиционера и качество готового изделия. Как правило, выбор материала длялитьевые формы для панелей кондиционирования воздухаследует отдавать предпочтение высокотвердым, износостойким материалам, таким как высококачественная сталь или алюминиевые сплавы, чтобы выдерживать высокие температуры и давления во время литья под давлением.

3.2 Точный процесс обработки пресс-формы для пластикового корпуса кондиционера

Точность обработки пресс-формы для литья панелей кондиционера определяет качество пластикового изделия. Поэтому для изготовления пресс-форм для литья панелей кондиционера следует использовать высокоточное оборудование с ЧПУ. Кроме того, полировка после обработки также является важным этапом для обеспечения гладкой и безупречной поверхности изделия.

3.3 Звукоизолирующая система вентиляции для литья панелей кондиционирования воздуха под давлением

Хорошая система вентиляции критически важна для правильной работы пресс-формы для пластикового корпуса кондиционера. Во время литья пластика внутри пресс-формы для панели кондиционера могут образовываться газы. Если эти газы не будут своевременно удалены, они повлияют на качество готового изделия и приведут к сбоям в процессе литья. Поэтому при проектировании необходимо тщательно продумать расположение вентиляционных каналов.

3.4 Баланс между эффективностью и стоимостью

При проектировании пресс-форм для пластиковых корпусов кондиционеров необходимо стремиться к повышению эффективности производства и снижению затрат, обеспечивая при этом качество. Например, этого можно добиться, упростив конструкцию пресс-формы для литья панелей кондиционера и выбрав подходящую технологию обработки и материалы для достижения оптимального баланса между стоимостью и производительностью.